前言

一個優秀的驅動電機設計不僅需要滿足基本的性能要求,還需在各種復雜環境中穩定運行,并具備較高的能效比和功率密度。

本文將從銅線絕緣層的選擇、電磁磁密的優化以及電機裂比的確定三個方面,深入探討如何判斷驅動電機設計的好壞。

01?銅線絕緣層的選擇

在驅動電機的設計中,銅線絕緣層的選擇是至關重要的一環。絕緣層不僅保護銅線免受外界環境侵蝕,還直接關系到電機的運行安全和使用壽命。目前,大多數驅動電機采用的是1型絕緣,這種絕緣等級能夠滿足大多數應用場景的需求。然而,針對不同的電壓等級和應用場景,絕緣層材料的選擇應有所不同。

1.400V應用:建議PAI絕緣層

對于400V電壓等級的應用,聚酰亞胺(PAI)是一種理想的絕緣材料。雖然介電常數比較高,PDIV上不去。但是PAI具有優良的耐熱性、電氣性能和機械強度,能夠在較高溫度下保持穩定的絕緣性能。

因此因對400V平臺應該用PAI就可以了,另外PAI的膜銅線加工費比較便宜。

2.650V應用:中等厚度PI絕緣層

當電壓等級提升到650V時,對絕緣層的要求更為嚴格。此時,聚酰亞胺(PI)成為更好的選擇。PI相較于PAI,其介電常數低,PDIV會相對高一些。

如果PAI用在650V應用,差不多單邊需要0.13mm左右,漆膜厚度會比較大,加工難度也會變大,不如PI漆膜,厚度控制在單邊0.1mm。此外,PI絕緣層還具有良好的耐老化性能,即使在長期高溫運行下也能保持絕緣性能的穩定,適用于需要長時間高負荷運行的電機。

3.800V應用:厚PI絕緣層

對于800V及以上高壓應用,厚PI絕緣層是滿足絕緣性能要求的最佳選擇。厚PI絕緣層通過增加絕緣層厚度,進一步提高了電機的絕緣強度和耐電壓能力,單邊厚度控制到0.13mm。這種設計在確保電機安全運行的同時,也為電機設計提供了更大的靈活性,允許在更緊湊的空間內實現更高的功率輸出。

綜上所述,銅線絕緣層的選擇應根據電機的電壓等級和應用場景進行綜合考慮,確保電機在安全可靠的前提下實現最佳性能。

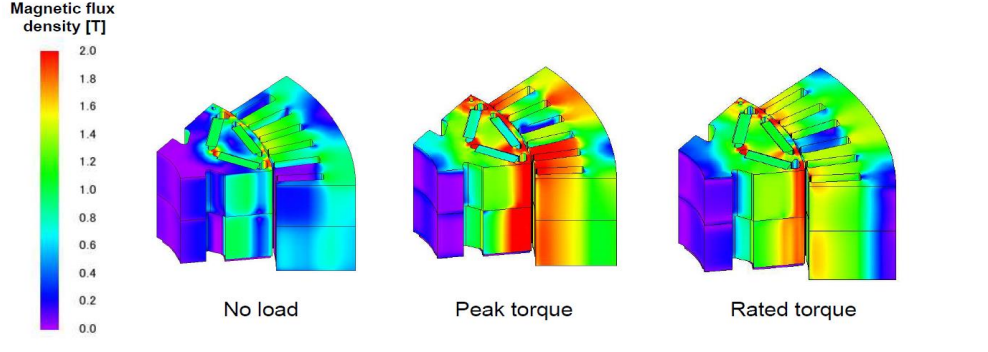

02 電磁磁密的優化:平衡效率與材料成本

電磁磁密是影響驅動電機性能的關鍵因素之一,它直接關系到電機的輸出扭矩、效率和材料成本。磁密分為齒部和軛部兩部分,合理的磁密設計能夠顯著提高電機的綜合性能。

1.齒部磁密:接近2.2T

齒部磁密是指電機定子齒部的磁場強度。在電機設計中,齒部磁密希望接近2.2(T)。這一數值的選擇是基于磁飽和現象的考慮。當齒部磁密超過2.2T時,磁飽和現象將顯著增強,導致電機的鐵損增加,效率下降。因此,將齒部磁密控制在接近2.2T的水平,既保證了電機的輸出扭矩,又避免了磁飽和帶來的負面影響。

2.軛部磁密:接近1.8T

軛部磁密是指電機定子軛部的磁場強度。與齒部不同,軛部磁密的選擇更多地受到材料成本的制約。過高的軛部磁密雖然可以減小電機的體積和重量,但會顯著增加對高性能磁性材料的需求,從而提高電機的制造成本。因此,將軛部磁密設定為接近1.8T,既保證了電機的功率密度,又控制了材料成本,實現了效率與成本的平衡。

03?電機裂比的選擇:兼顧性能與功率密度

電機裂比是指電機定子內徑與外徑之比,它是影響電機性能的重要參數之一。裂比的選擇直接關系到電機的軛部磁密、功率密度和效率。

1.裂比過大:軛部磁密增大,性能受影響

當裂比過大時,電機的軛部將變得更薄,導致軛部磁密增大。這不僅會增加電機的鐵損,降低效率,還可能引發磁飽和現象,進一步惡化電機的性能。因此,裂比的選擇不能過大,以免對電機的性能造成不利影響。

2.裂比過小:功率密度難以提升

相反,如果裂比過小,電機的定子將變得更加厚重,雖然可以降低軛部磁密,但會顯著增加電機的體積和重量,降低功率密度。在追求高效、緊湊的現代電機設計中,功率密度的提升是至關重要的。因此,裂比的選擇也不能過小,以免限制電機的功率密度和輕量化設計。

綜上所述,電機裂比的選擇應兼顧性能與功率密度的要求。通過合理的裂比設計,可以在保證電機性能的同時,實現更高的功率密度和更緊湊的結構。

來源:RIO電驅動