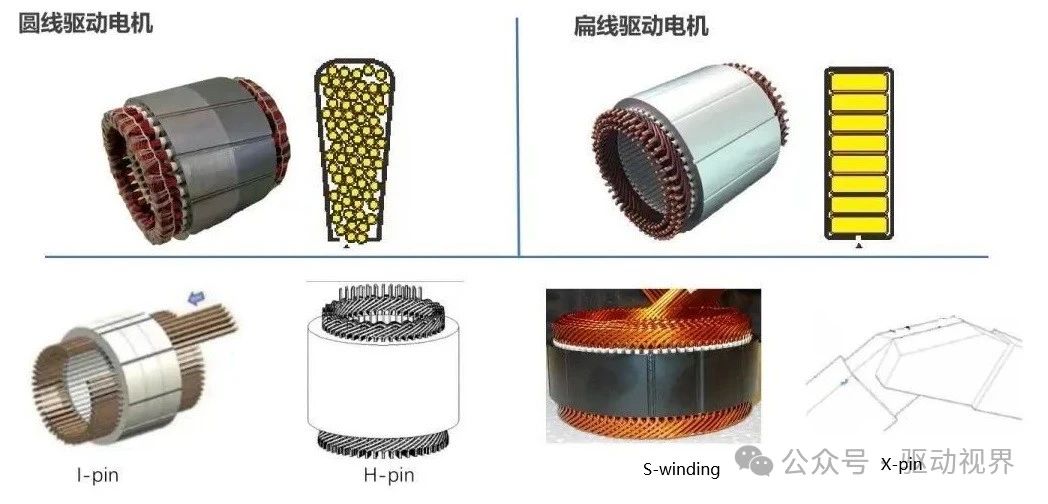

一、扁線電機發展歷程

2007年,雪佛蘭VOLT采用Hair-pin發卡扁線電機

2013年,NISSAN在電動車上采用了扁線電機

2015年,豐田第四代Prius使用了扁線電機

2015年,蔚來汽車XPT永磁同步電機是中國第一個采用扁線技術的汽車驅動電機產品

2017年,榮威ERX5搭載Hair-pin電機

2017年,比亞迪完成6層扁線電機設計,2018年實現產業化

2020年,上汽榮威ER6搭載了上汽自主研發的第二代扁線電機

二、扁線電機優劣勢分析

扁線電機的優勢:

(1)更高的效率:與圓線電機相比,扁線電機裸銅槽滿率可提升20%~30%,有效降低繞組電阻進而降低銅損耗

(2)更高的功率密度:相同體積下,扁線電機相較圓線電機可以塞進更多的定子繞組,在相同損耗下發卡電機可以輸出更高的功率和扭矩

(3)更強的散熱能力:相對于圓線電機,扁線電機扁線形狀更規則,在定子槽內緊密貼合,與定子鐵心齒部和軛部更好接觸,降低槽內熱阻,熱傳導效率更高,進一步提升電機峰值和持續性能

(4)更好的NVH表現:相對于圓線電機,扁線繞組有更好的剛度,另扁線繞組是通過鐵心端部插線,不需要從槽口嵌線,可以選擇更小的槽口設計,具有更低的機械噪聲和電磁噪聲

具體案例:

博格華納(原雷米電機)將普通散嵌繞組改成發卡電機后,發現具有明顯的性能優勢:

增加了27%的轉矩

增加了37%的功率

減少了22%的安裝空間

減少了13%的重量

2500rpm~10000rpm范圍內效率超過93%

扁線電機的不足:

(1)交流損耗問題更加明顯,尤其在高速運行時

(2)繞組成型要求高,加工難度大,設備投資高

(3)專利保護

(4)系列化設計調整難度大

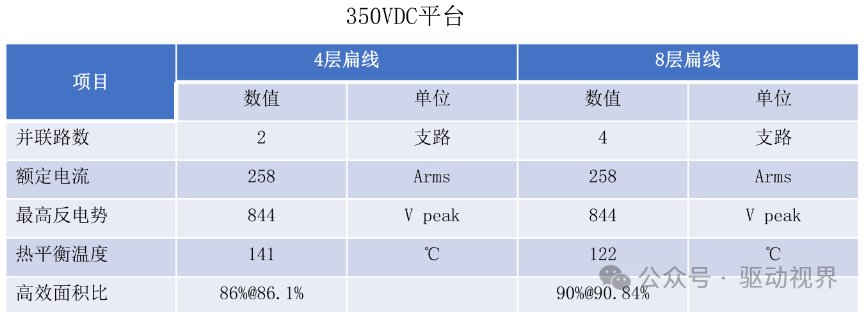

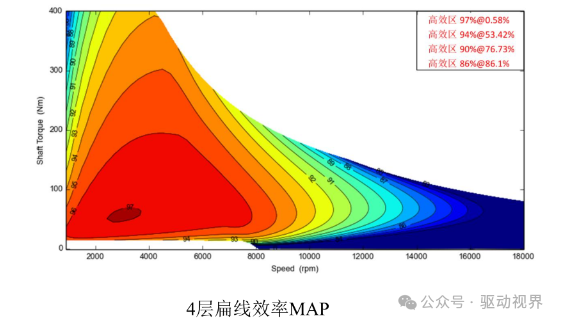

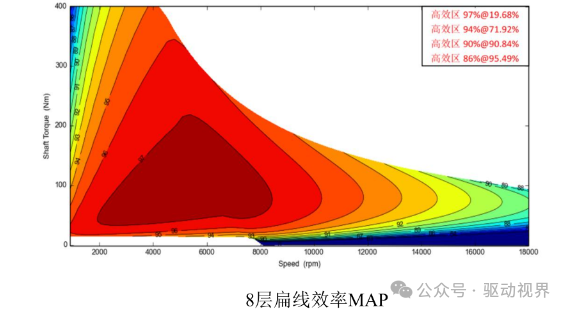

四、繞組層數對性能的影響

以8極48槽電機為例,定子和轉子槽型保持不變,電壓為350VDC,設定電機轉速、扭矩要求相同,繞組層數分別為4層和8層,分析電機的溫升和效率。

同等輸出性能的情況下,720VDC電壓平臺的電機效率和溫升與350VDC的表現基本一致

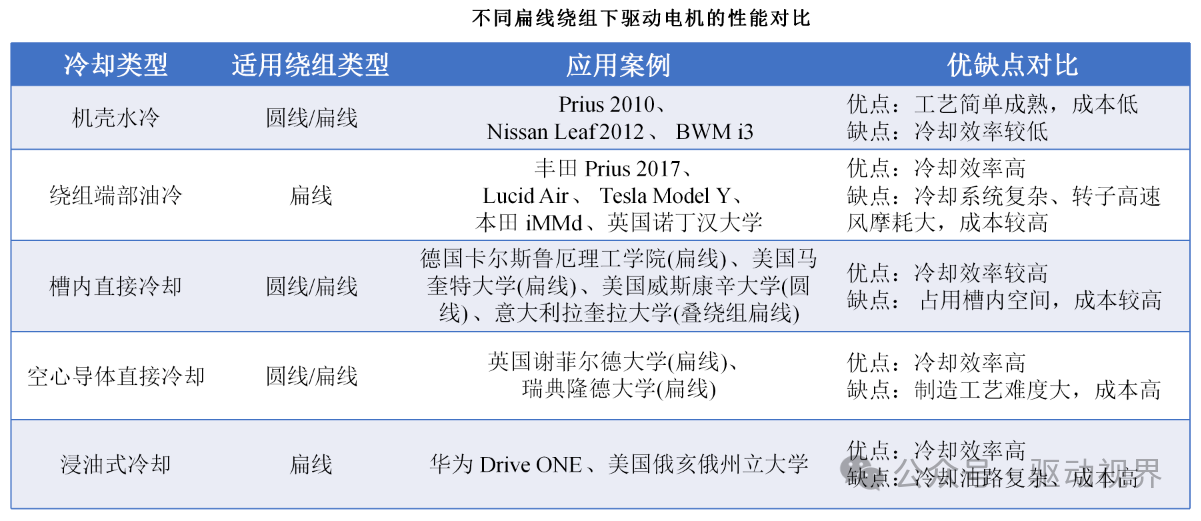

五、扁線電機的冷卻設計

驅動電機的冷卻方案包括:機殼冷卻、端部冷卻、轉子油冷和槽內直冷等技術。

(1)豐田Prius采用了端部油管噴油冷卻方式,通過改變噴油速度和噴嘴數量實現冷卻優化

(2)本田i-MMD采用轉子甩油方案,通過空心軸將油液注入高速旋轉轉子,利用離心力將油液甩至繞組端部

(3)Tesla和Lucid均采用定子鐵心開槽或開孔方案,通入ATF油對繞組端部進行冷卻

(4)英國謝菲爾德大學提出將扁線繞組導體中間挖空,形成繞組直接液冷通道的冷卻方案,但空心導體在成型過程中,容易造成彎折位置堵塞

六、扁線電機的繞組絕緣

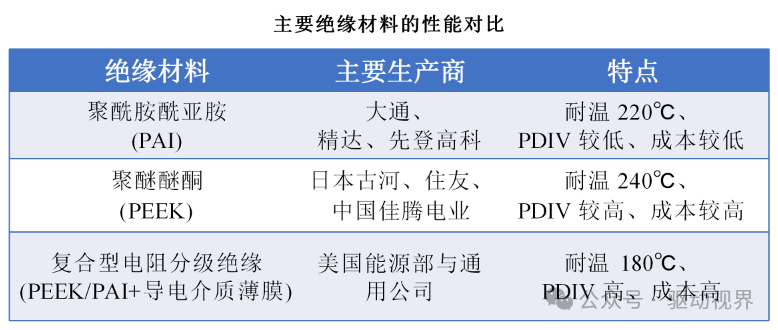

800V平臺對銅線絕緣涂層的要求越來越高,部分趨向于絕緣涂層在滿足高PDIV的同時又具有耐電暈功能,部分廠家對耐電暈PI漆的開發使耐電暈功能和高PDIV功能結合成為可能。

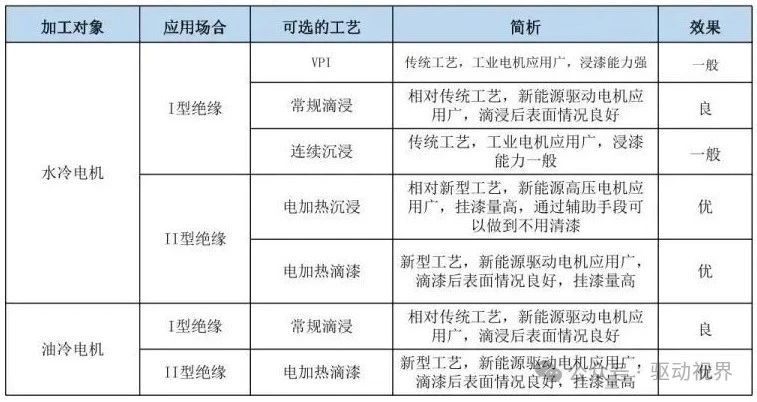

新能源汽車電機定子繞組絕緣工藝主要有常壓連續沉浸、滴浸、真空浸漬(含VPI)、電加熱浸漆等。

▲電機定子絕緣處理工藝流程

本田i-MMD驅動電機所用的日本古河電工研制的耐電暈線采用了內部漆包層和外部擠壓層兩層絕緣結構,擠壓層材料為聚醚醚酮(PEEK)樹脂,耐溫240℃,漆包層材料為耐溫220℃的聚酰胺酰亞胺(PAI),兩層材料的組合實現更高的PDIV和更優的導熱性能。

初始放電的準確測量有利于繞組匝間電壓和絕緣性的評估和預測,同時也可以指導不同耐高溫和耐高壓絕緣材料的研發和應用。

七、扁線電機的交流損耗

產生機理:

導體通入交變電流或處在交變磁場中時,會引起渦流效應,單根導體會產生集膚效應,而兩根相鄰的導體之間會產生鄰近效應。

利茲扁線繞組在高頻段損耗最低,但低頻段損耗最高,而實心扁線繞組與之相反。

抑制方法:

(1)導體遠離槽口設計:使導體規避槽口漏磁場作用,但是降低了電機槽滿率,不利于電機功率密度的提升

(2)增加導體層數

(3)分割繞組,也即不等面積繞組,增加層數和分割繞組設計的本質是減小了導體徑向尺寸,對切向漏磁場產生的交流損耗有抑制作用,但對徑向漏磁場無效

(4)股間換位利茲扁線繞組:可以有效抑制高頻情況下的電機繞組損耗,但增加了工藝難度,同時股間絕緣的存在降低了槽滿率

(5)混合繞組:混合換位繞組在保證較高槽滿率的前提下,在槽口處采用股間換位利茲扁線,而在其他層仍采用傳統實心扁線,具有寬頻域低損耗特點

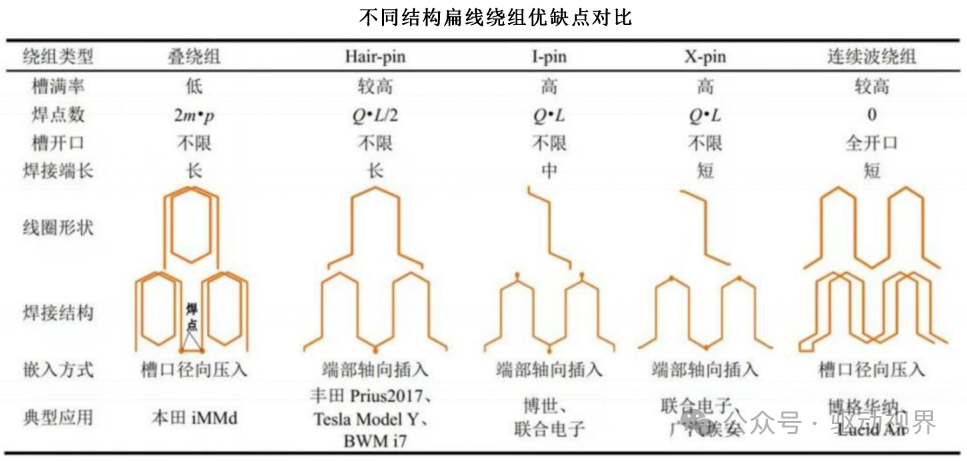

八、扁線電機的工藝制造

▲扁線電機繞組的主要工藝形式(來源:劉平宙 《新能源車扁線電機技術淺析》)

Hair-pin電機生產工藝流程:插絕緣紙→發卡成型→插線→端部分離(擴口)→扭頭→焊接→滴漆(涂粉)→電測

需要將導線制作成發卡形狀,通過自動化插入到定轉子鐵心槽內,然后進行端部扭頭和焊接。

相對于圓線電機,扁線電機繞組制造過程相對較為復雜,無法進行手工制造,自動化要求較高。

高壓800V電機扁銅線成型過程挑戰:

(1)超厚漆膜帶來的端部去漆問題,尤其是高PDIV產品的PI結構,激光去漆裝置的功率如何滿足、機械去漆的漆膜粘附及刀頭壽命問題

(2)焊接工序熱量殘留,造成漆膜起皮、發黑、鼓包等問題

(3)模具工裝精度問題,由于模具工裝適配性對漆包線絕緣漆膜造成擠壓傷、擦傷等外力損傷問題

(4)發卡線成型R角延展變形導致的漆膜拉伸開裂問題

九、扁線電機面臨的技術挑戰

(1)扁線繞組技術:增加層數可以使高速交流損耗降低,但層數多導線薄散熱能力減小,目前可行的方案集中在6層(比亞迪)、8層(上汽/吉利/緯湃科技)、10層(特斯拉)三種。但層數越多加工難度越大。

(2)電機絕緣與PDIV:更高的功率、更快的速度、更高的電壓、更高的工作頻率,可能導致電機繞組形成局部放電,給電機絕緣設計提出更高要求,在800V高壓架構下,如何分析電機局部放電現象并提高電機絕緣局部放電起始電壓(PDIV)是扁線電機研發的重點之一。可以選擇增加絕緣厚度,但新的絕緣材料、絕緣工藝(如氣泡漆包線)、以及電機加工過程中更好的工藝水平更有利于問題的解決。

(3)電機的冷卻:油冷可直接接觸熱源,且對電機磁路無影響,散熱效率更高。扁線電機主要熱量集中在繞組端部,對端部噴油冷卻能更好地實現散熱。目前較為普遍的是水冷與油冷結合的混合冷卻方式。另外新的傳熱性能更好的絕緣材料開發對提高電機散熱能力也很有幫助。

來源:驅動視界